海边的铁和钢很容易生锈,是因为海边空气中含有大量的水汽,水汽中盐分高,铁容易生锈,集装箱通常都是海上运输,要应对腐蚀,水性集装箱涂料应运而生,下面青岛赛诺聚乙烯蜡小编为您分析水性集装箱涂料工艺技术现状与展望。

由于集装箱体要应对海上的恶劣气候,因此对箱体本身的耐腐蚀程度要求很高,国家对集装箱体表面的防腐层有着严格的标准要求。水性集装箱涂料就是集装箱防护防腐涂料从传统的溶剂型涂料转变为水性环保的防腐涂料,能减少大量VOC排放所导致的环境污染问题,因此被大力提倡。目前世界集装箱年产量超出350万只标准箱,年需涂料约40万吨,价值约60亿元。

自2017年4月1日开始,全国标准干货集装箱生产厂家的涂装生产线, 由溶剂型涂料体系变更为水性涂料体系,从而开启了水性集装箱涂料大规模使用的元年。

据不完全统计,2017年全年生产使用水性涂料的标准箱共计超过280万TEU,使用水性集装箱涂料约20万吨, 从而减少VOC 排放约10万吨。水性集装箱涂料的大规模推广,使整个工业涂料市场发生非常大的变化,水性化、 高固含等环保涂料的应用得到了较大发展,带动工程机械、交通设备等行业向环保涂装大步迈进。

本文主要从水性集装箱涂料目前的技术路线、相关性能标准及施工应用等方面进行介绍。

1水性集装箱涂料配套及目前技术路线

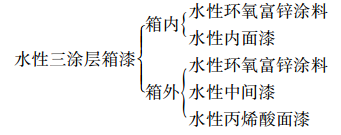

水性集装箱涂料体系主要有含富锌底漆与不含富锌底漆2种涂料配套。由于不含富锌底漆的配套是威士伯主推的聚偏二氯乙烯(PVDC)底漆/丙烯酸面漆体系,主要应用在东莞马士基工厂,而在其他客户工厂或箱东处应用都比较少。因此本文主要介绍含富锌底漆的三涂层配套体系,详见图1。

从图1可以看出,水性集装箱涂料配套体系主要包括水性环氧富锌涂料、水性内面漆、水性中间漆、水性丙烯酸面漆4个品种。

1.1水性环氧富锌涂料

由于锌粉的存在,水性环氧富锌涂料可有效地对箱体进行阴极保护,延缓箱体腐蚀进度,防止因磕碰引起的漆膜脱落,因此该体系得到了箱东的一致认可。

水性环氧富锌涂料,主要成分包括环氧树脂、固化剂、锌粉及各种助剂,活泼金属锌粉可与水发生化学反应,因此在有锌粉存在的组分中,不可以含有水分,而环氧涂料中的环氧树脂和固化剂也不可以在一个组分中,因此设计配方时有2种思路。

(1)锌粉与环氧树脂在一个组分中,这种配方设计思路较接近于溶剂型环氧富锌涂料,主要的差异是其中的溶剂为可溶于水的醇醚类溶剂,环氧树脂也为可溶于水的树脂(乳液)。该体系因醇醚溶剂极性非常高,再加上锌粉密度非常大,防沉降和防流挂成为配方设计的核心因素。一般都会用多种类型的防沉助剂进行复配,如同时使用膨润土、气相二氧化硅、聚脲类等。而该体系的固化剂一般为含水的胺类固化剂,为保证防腐性能,其在水中的溶解性大小为重点考虑因素。

(2)锌粉与胺类固化剂在一个组分中,这种配方设计思路较溶剂型涂料的差异较大,因所用的胺类固化剂一般较少,因此锌粉可否被树脂充分包覆、如何降低后续施工时水与锌粉的反应速率成为配方的设计重点。该配方设计的优点为配方的VOC整体含量相对较低,如,可低于250g/L。

因水性环氧富锌涂料是给箱体提供防腐的主要涂层,因此该产品的防腐性能、机械性能为配方设计要点,同时要重点兼顾施工性能。

1.2水性内面漆

目前水性内面漆主要的配方体系有:水性环氧内面漆、水性丙烯酸环氧内面漆2种。

(1)水性环氧内面漆。该体系是原溶剂型体系内面漆水性化的方案,主要组分为水性环氧乳液、水性环氧固化剂、防锈填料、颜料、功能填料等组成。目前考虑到体系的稳定性,一般采用自乳化的环氧乳液,其对使用温度、搅拌力度等相对不敏感,但目前看来国内企业生产的树脂大部分有一定提升空间,一定提升空间,譬如国内公司大多直接采购乳化剂,而非自主研发,这样就受限于乳化剂品种、性能等,其合成的环氧乳液往往在稳定性方面有所欠缺,譬如高温、高剪切力等条件下易破乳,亦或者稳定性优良情况下,因大量乳化剂的使用,环氧漆膜耐腐蚀、耐水性等较差;水性固化剂方面,目前各家涂料供应商差别非常大,但从防腐角度考虑,水溶性非常优异、反应活性较低的固化剂不适合用于水性集装箱涂料内面漆。因亲水基团的引入,在同等条件下水性涂料防腐性能没有溶剂型的好,因此需要防锈填料进行补强,但防锈填料的选择需要重点考虑该填料在水相中的电离度、pH等参数。

(2)水性丙烯酸环氧内面漆。该体系一般选用特种丙烯酸树脂作为主体树脂,再引入液体环氧进行杂化。除此以外,为保证体系的防腐性能,防锈填料的补强作用需要特别重点考虑。另外,体系的初期耐水性也需要特殊技术进行加强。该配方体系的优势为成本相对较低,但考虑防腐的因素,目前占市场80%以上份额的主流涂料供应商,没有选择该体系。

1.3水性中间漆

水性中间漆主要的配方体系有:水性环氧中间漆、水性丙烯环氧中间漆、水性丙烯酸中间漆3种。

水性环氧中间漆、水性丙烯酸环氧中间漆配方设计思路与水性内面漆类似。

水性丙烯酸中间漆的主体树脂为高相对分子质量的丙烯酸乳液,众所周知,丙烯酸乳液在防腐涂料中一般用于面漆,其本身的防腐性能较环氧乳液差距较大,为达到或等同于可交联的环氧乳液的防腐等级,丙烯酸中间漆的最重要的设计要点为提高防腐性能,防腐填料、防腐助剂等用量相对都较高。但因丙烯酸乳液与环氧乳液成本差异巨大,该配方体系的成本优势明显,但随着国产环氧乳液性能的提升,成本优势有降低的趋势。

1.4丙烯酸面漆

水性丙烯酸面漆因丙烯酸乳液单体的不同,主要分为纯丙乳液、硅丙乳液和苯丙乳液。

水性丙烯酸面漆主要是赋予漆膜优良的外观、较高的耐候性及耐水性等性能。从上述3种乳液单体看,硅丙乳液的耐候性、耐水性及耐沾污性都优于其他2种乳液,但因硅烷等引入,成本较高;相对而言,纯丙乳液的性能和成本较均衡,目前应用最多;苯丙乳液耐候性稍差,但成本优势明显。

丙烯酸面漆除乳液组分外,颜料也是重要的组分之一。从环保角度看,目前使用的颜料都为无重金属的产品,但部分颜料稳定存在对pH有一定的要求,因此配方设计时需对各个颜料pH需求进行确认并处理。

丙烯酸面漆的初期耐水性为目前箱厂重点考虑的性能之一,在配方设计阶段,成膜助剂的选择、功能填料的使用等为重点考虑因素。

2性能要求及相关标准

从集装箱涂料性能方面看,主要分长期漆膜性能和施工后验收规范2个方面。

2.1长期漆膜性能

长期漆膜性能主要包括防腐性能、机械性能、耐候性3个方面。比较权威的测试标准为KTA实验室进行的IICL测试,该测试为集装箱的最终客户(箱东)重点关注的测试方法,同时为涂料供应商大批量进入集装箱行业的最基本的要求。另外中国集装箱协会(CCIA)组织制定的JH/TE08—2015《集装箱用水性涂料涂膜检验方法和验收标准》中对漆膜长期性能的要求主要参考借鉴IICL测试方法。

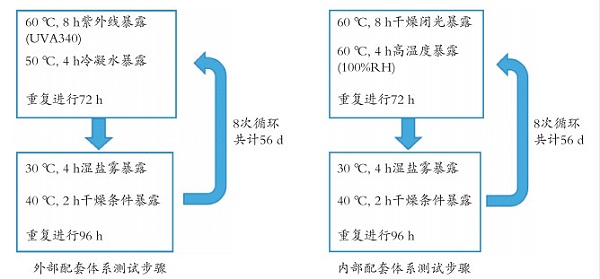

因内外配套体系不同,测试流程方法也有差异,具体流程如图2所示。

外部配套体系样板需要借助紫外老化仪及盐雾箱进行测试,内部配套体系样板仅需要盐雾箱进行测试,每一个测试周期为7d,共需要8个测试周期,完成一个配套体系测试至少需要56d。

完成测试后,需要对样板进行机械性能、耐腐蚀性、耐候性测试,并对每一项测试评分,设置小项最低分要求,然后根据相应的权重进行最终评分,最终评分也设置最低分数要求。具体如表1所示。

2.2漆膜验收标准及初期耐水性等要求规范

漆膜验收时主要对漆膜流挂状态、针孔/暗泡状态、颜色外观、露底情况等进行考察。集装箱协会组织编写的JH/TE08—2015对膜厚、附着力、外观等要求都进行了具体规范,为行业重点参考标准,另外部分箱东也有各自公司的具体验收标准,分别进行了内部控制指标的设置。本文仅介绍实际应用中遇到的重点项目。

2.2.1针孔/暗泡

因为乳化剂等表面活性剂的影响,水性涂料更容易产生气泡,成膜后的表现即为针孔、暗泡;当针孔、暗泡严重到一定程度后,呈现蜂窝状,将严重影响涂层的防腐性能,特别是穿透性针孔极易产生点锈;为控制针孔、暗泡的产生,主要的处理方式包括提高涂料的破泡能力、提高涂料气泡的逸出能力、提高涂料雾化性能、提高涂料基材润湿性能等,但这些方式主要是依靠添加助剂来实现,从而使涂料的成本有较大提高。

2.2.2初期耐水性

主要包括箱外初期耐水性和箱内泼水实验2个方面。其中箱外初期耐水性主要针对集装箱下线后天气持续下雨的情况,对漆膜的干燥性、初期交联密度、漆膜水溶性物质含量等提出较高要求;箱内泼水实验,考察的是箱内是否有露底情况、是否有穿透性针孔及漆膜初期干燥性能。

表1 IICL测试方法及评价标准

3施工工艺介绍

“三分涂料,七分施工”,没有良好施工性的水性涂料,即使防腐性能非常优异也不会被市场所接收,对水性集装箱涂料来说,尤为如此。

溶剂型集装箱涂料转为水性集装箱涂料,最大的变化为:三喷一烘变为三喷三烘,同时由于水性涂料对施工的温度、湿度、风速等要求都较高,因此整体喷涂线的布局变化较大。典型的涂装线布局(有时可根据实际情况调整涂装工位顺序)是:车间打砂、底漆涂装和烘烤→(成型、部装、总装)→(二次打砂、除油)→预热和预涂底漆→水性环氧富锌底漆涂装→底漆流平→底漆烘房→冷却→中间漆和内面漆涂装→流平→中间漆烘房→冷却→面漆涂装→冷却→线上修补→面漆烘房→冷却→(木地板铺放和完工工位)→底架漆涂装→流平→底架漆烘干→冷却→完工检查。

各个工位容易遇到的问题如下。

3.1预热和冷却工位

主要是为了在喷涂前保证箱体温度不可以太高或太低,如超过40℃喷涂,极易发生粗糙等问题,如低于15℃,又极易发生流挂等问题。

3.2流平工位

可以使涂装后的湿膜部分水分挥发,避免直接进入烘房高温加热。因此为保证部分水分的挥发,该工位需要保证一定的风速和温度,风速和温度过低或过高都极易产生气泡、针孔、流挂等漆病。

3.3烘房工位

烘房温度最好为梯度升高模式,最优的方式为设置低、高温烘房,避免刚施工完水性涂料直接进入高温烘房,出现漆膜被烤焦、内部产生蜂窝状针孔等漆病;同时建议烘房中出风口平行于箱体侧表面,避免直吹侧板引起局部过热和过快的干燥。

3.4涂装工位

因水性涂料雾化没有溶剂型涂料好,因此需要选择小口径枪嘴,喷涂压力需要适当提高,同时喷涂枪距控制在35cm以上,否则漆膜极易产生针孔、暗泡等漆病,从而对防腐产生负面影响。

4目前水性集装箱涂料存在的主要问题

4.1原材料供应的问题

树脂、助剂等高附加值的原材料主要是由国外大公司供应,这是因为国际大公司在水性涂料技术方面有几十年的技术积累,都有一定应用经验,但这也给国内各个技术型企业提供了一个“天高任鸟飞”的市场环境。

4.2能耗高的问题

与原溶剂型体系的三喷一烘及快干稀释剂使用相比,水性体系只能通过外部加热耗能的方式调节温湿度。但随着国家清洁能源的进一步推广,低VOC排放的水性涂料应用前景更加广阔。

4.3水处理的问题

因为水性涂料含有一定量的水溶性物质,因此水性喷涂工艺的废水比溶剂型工艺的废水更难处理。但相对来说,集装箱涂料涂装集中度非常高,可以对污水进行集中处理。

4.4漆病的控制问题

因水性涂料对温度、湿度、枪嘴磨损程度等都比较敏感,随着气温的变化若没有及时调整调漆工序,极易发生粗糙和流挂现象。但目前来看,主流的水性集装箱涂料供应商都摸索出了一套现场控制的手段,可对相关问题进行预测,防止发生批量问题,造成较大损失。

5结语

目前水性集装箱涂料的大规模使用,为工业涂料水性化大规模应用开了先河,随着涂料研发工程师技术知识的逐渐积累、原材料技术性能的拓展、涂装工艺的进一步完善,水性工业涂料将进一步走向成熟,从而为涂料行业绿色化做出巨大贡献。

赛诺新材,15年积淀,聚乙烯蜡品牌生产商,蓝海股权机构挂牌上市企业。专注从事润滑分散体系的研发生产,包含聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、EBS、 硬脂酸锌等助剂的研发、生产、应用工作。