我们日常生活中,如厨房卫生间的上下水道的管等都是PVC制品,那么PVC硬制品混料工艺及混料效果分对PVC制品的质量有什么影响呢,下面青岛赛诺聚乙烯蜡小编为您分析。

U-PVC即硬质PVC制品,包括管材,管件,异型材等等。这其中又以异型材在户外作结构材料使用,对产品的耐候性能和材料要求更高;同时因断面复杂,对配方加工性能的要求也相当苛刻。这些都决定了异型材配方非常复杂,以u-PVC异型材为例,除了主料PVC外,通常还包括复合稳定剂(包括稳定剂、润滑剂、紫外线吸收剂和抗氧剂等)、抗冲改性剂(如CPE或AIM)、加工助剂(ACR)、钛白粉(TiO2)、填料(常用碳酸钙)与色料等[1],原料品种通常在十多种以上。另一方面,从加工工艺来讲,随着挤出机技术的进步,具有很强塑化能力的双螺杆挤出机已基本取代了单螺杆挤出机。u-PVC异型材和管材都可以由混合粉料经双螺杆挤出机直接挤出成最终制品。由于双螺杆挤出的生产省略了单螺杆挤出中的挤出造料环节,因此混合料的质量将很大程度上影响到后期的生产是否能正常进行,产品质量是否良好。这些都对配料质量提出了严格要求。因此,如何科学混料并做好混料质量的监控,是做为制品生产企业必须重视的工作。本文将以科学的异型材配方为例,阐述其混料工艺的作用和原理,并分析如何监控混料质量。

二、混料的作用与原理

u-PVC配方料的混配通常要经过热混和冷混两个阶段,混合好的混配料叫做干混料。所谓热混,是指将混合物加热到软化温度或软化温度以上所进行的掺混过程,而冷混即热混料在冷混锅中,通过叶片低速搅动,其散发的热量通过冷混锅夹套中冷却水带走,直至将原料降到设定温度以下的过程。经过热混冷混的干混料,需静置一段时间“熟化”后即可使用。热混和冷混作用有四个方面:第一是使原料各组份在空间上均匀分布,取得一定的均一性[2],显然这是各组分充分发挥作用的基础;第二是通过热混,使PVC粒子有一个从原态到破碎微熔再到重新凝结聚集的过程,使干混料取得一定的预塑化效果,从混合状态的描述法来说,即获取一定的分散程度[3];第三是使干混料经过混料过程后,消除太小粒径组份,使得干混料整体的粒径分布相对较大而且集中,提高了干混料的表观密度和流动性,这不仅利于干混料的稳定输送,同时也可提高产量;第四是通过热混,尽可能排除原料中的水份和低挥发组分,消除这些组份对产品质量的影响。静置干混料的目的,是消除混料过程中产生的静电,并进一步提高干混料的表观密度和流动性。

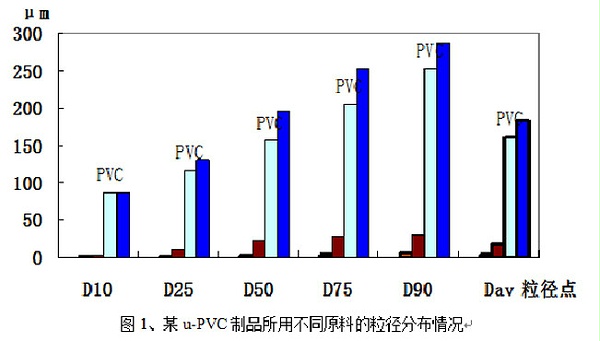

以常见异型材配方料为例,其配方组成中PVC和CPE均属大颗粒成分(平均粒径Dav为150~200μm),复合稳定剂以颗粒或片状加入后会被破碎为小颗粒,但在混料条件下不至于小到碳酸钙和钛白粉的级别(10μm以下),加工助剂ACR虽然粒径也较小,但配方中含量很少,同时熔点低于热混温度,会在热混中熔融,因此配方中真正要考虑的小粒径组份是碳酸钙和钛白粉。如图1是某一异型材配方各原料的粒径分布图(图中D10是指100份粉料中,有10%(体积比)的部分,其粒径所低于的粒径值,以此类推。Dav是指平均粒径)。从图1可以很明显地说明配方料的粒径可简单分为两个数量级,而小粒径组份正是希望通过热混而加以消除的。

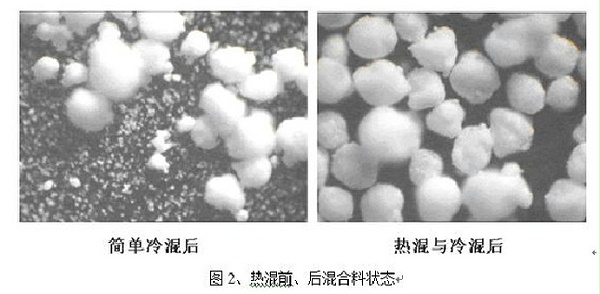

图1中D10指累计10%的组份所低于的粒径值,D25指累计25%的组份所低于的粒径值,以此类推。Dav即平均粒径。热混过程中的热源通常是搅拌叶片高速剪切所产生的摩擦热。分析热混过程中原料状态的具体变化过程是:在高速搅拌机的作用下,占绝对比例的PVC大颗粒被高速剪切作用所破碎,PVC颗粒比表面积增加形成较强的静电吸附作用;另一方面,配方中低熔点的润滑剂、加工助剂等也会在温度上升过程中逐渐熔化,粘附于PVC颗粒周围,起着PVC与无机小颗粒之间粘接剂的作用;再有,PVC颗粒在最初的破碎后,随着温度上升而逐渐膨胀,当温度超过其玻璃化温度(Tg)87℃时,PVC颗粒从外到内逐渐软化,并达到一定的预塑化程度,变软甚至微熔的PVC颗粒也有利于小粒径无机颗粒的粘附,所有这些因素共同作用的结果就是:随着混料过程的进行,配方中的小粒径组份碳酸钙和钛白粉颗粒将逐渐粘附并镶嵌到PVC颗粒周围,使得PVC颗粒的粒径从破碎变小又逐渐增大,配方中大颗粒CPE的状态变化类似PVC,最终使得配方中的小粒径组份逐渐消失,不同粒径的共混体最终变成粒径较大而均匀的粉体。如图2中左图是各种原料按配方称量后用小勺简单搅拌混合的结果,右图是经正常热、冷混后的干混料。二者放大比例相同。

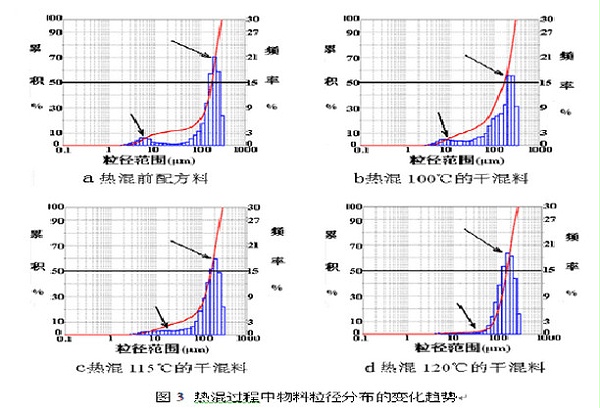

利用激光粒度分析仪分析不同混料温度下混合料的粒径分布情况,结果如图3。

图3中a图是所有原料未经过混合的情况,可以看到粒径在10μm附近的颗粒比较多,这是配方中ACR、碳酸钙与钛白粉组成的小粒径组份,随着混料效果的提高,小颗粒逐渐附聚到大PVC颗粒周围,小粒径组份的含量越来越少,到图d时,10μm附近的颗粒比例已经几乎消失;另一方面,在图a中,粒径在150μm附近的峰值很高,检测时出现的频率达21%,这是PVC原始颗粒的粒径未受到影响的情况,但到图b,该峰值明显降低,而其左测100μm左右低粒径颗粒的比例明显增加,说明PVC颗粒部分被高速剪切力所破碎,随着混料效果的加强,小粒子逐渐附聚到PVC颗粒周围,PVC颗粒的粒径又逐渐加大,正如图c和图d所显示的情况。图3所反应的粉料粒径变化的过程正好也说明了上述的混料原理[4]。

二、混料工艺对混料效果的影响

1 投料顺序及其对混料效果的影响

根据各种原料的作用和相互之间的协同效应,配方中各种原料的加入应该分段加入。合理的投料顺序是首先在低速搅拌下加入PVC;高速搅拌启动后温度升到60℃时加入稳定剂与皂类稳定剂(对复合颗粒状稳定剂适宜与PVC同时加入);80℃度左右时,将加工助剂、内润滑剂、颜料以及抗冲改性剂加入(如果润滑剂复合在稳定剂中则同稳定剂一同加入);当温度升到100℃左右时加入蜡类等外润滑剂;110℃时,加入碳酸钙与钛白粉等无机物。首先加入PVC与稳定剂,可以充分发挥稳定剂对PVC的稳定作用;内润滑早加入利于原料的初步凝胶化作用;然后加入加工助剂、抗冲改性剂等以利于其与PVC的混合;外滑剂稍后加入,是为了避免外滑剂作用影响到原料之间的摩擦和分散;碳酸钙、钛白粉等无机粒子最后加入,一方面避免了无机填料对润滑剂的吸收,另一方面也减少这些较硬粒子对混料设备的磨损。这样的加料顺序将使整个混料更为科学。但是,这样的加料方式工艺复杂,对设备与控制的要求更高,另外明显延长混料周期,使混料效率下降。所以,实际生产时,很多厂家实行所有原料同时投入进行混料的工艺。根据经验,同时投料进行混合,只要有合适的混料工艺,其干混料一样能很好地满足生产需要。

2 热混与冷混温度对混料效果的影响

如上所述,热混温度需要高于PVC的玻璃化温度。其具体设定值要根据热混的目的是否达到来定。如果热混温度偏低,首先是干混料中小粒径组份仍有很多(如图3热混温度与粒径分布图所示),干混料易产生静电,不利于流动,甚至在管道输送过程中容易出现原料分层的现象,严重影响产品质量;其次是干混料的预塑化程度不够,不利于后期生产取得较好的塑化水平,产品的材料性能受影响;第三是原料中的水份等挥发份没除尽,使后期加工中析出增加,产品易出现气泡、甚至降解等现象,严重影响产品外观和材料性能。如果热混温度设置太高,则干混料预塑化程度过高,稳定剂在混料时即消耗太多,影响后期生产时的工艺控制和产品的材料与外观性能,甚至影响产品的耐候性。设定热混温度不仅要根据干混料本身的状态来定,还需要根据配方和后期挤出机的塑化能力来进行适当的调整。通常配方中小粒径组份比例较高,或者后期挤出机的塑化能力不够,则热混温度应适当高一些。反之亦然。通常情况下,u-PVC异型材配方的热混温度设定在120℃左右。冷混温度的设定,根据经验通常设定在40~45℃。冷混温度过高,干混料未充分冷却即被储放,将使中间部位原料受过多余热影响,消耗过多稳定剂,干混料甚至出现粉红等降解现象。冷混温度过低,不利于提高混料效率。

3 投料量对混料量的影响

混料时每一锅的投料量通常以热混锅净空间的55~75%为宜。混料量太少,则热混时摩擦热产生不足,干混料温度上升缓慢,不仅延长热混时间,还可能消耗太多的稳定剂;混料量太多,则原料不容易混合均匀,水气等不易排尽,也最终影响到干混料质量。

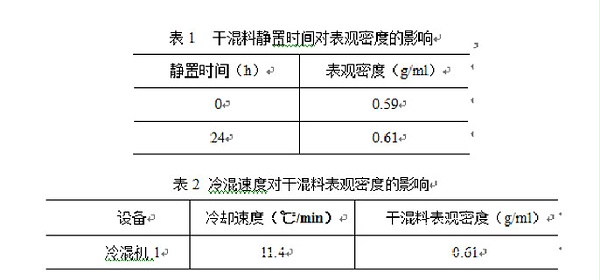

4 干混料静置时间对混料效果的影响

经过热混和冷混的干混料需静置一段时间,一般要在储料罐中至少静置12小时以上。如果干混料静置时间太短,挤出时容易发生型材发喘(平行双螺杆反应尤甚)的情况,在*自重喂料的设备上易发生“架桥”现象。试验表明,静置24小试后,混合料的表观密度明显增加(如表1)[5]。另外,如果能使用大容量的储料罐放置干混料,在储料罐中加入均化管,在通过自重取料时将对大批量的干混料再进行一次均化作用,利于加工与产品质量的稳定。

5 冷却速度对干混料的影响除了上述条件对混料质量的影响外,经验表明,冷却速率对干混料的表观密度影响也较大(如表2)。冷却速率越快,产品的表观密度越大,更利于高速挤出。冷混的冷却水温度通常控制在13℃~15℃。

四、混料效果的评价

如前所述,混料有四个目的。表观密度、流动性、挥发份是可以直接进行检测的,除此之外,还可以通过干混料白度、流变塑化性能、筛余物、热稳定时间和粒径分布来评判混料质量。这八项指标都可以做到量化,但标准却不是固定的。不同厂家可根据自己的实际情况,确定检测的项目并确定适合自己的最佳干混料的标准指标,用以分析和控制混料过程的质量和稳定性。下面分别阐述如何通过这些指标进行干混料分析。

1 表观密度

如前所述,热混的目的之一是取得较高的干混料表观密度。具体测试方法可参照PVC表观密度测试标准GB/T 20022-2005进行。在目前的技术水平下,优质异型材配方的填料量不超过10份,以铅系配方为例,未热混配方料的表观密度大约在0.55g/ml,经过热混后可提高到0.62g/ml。干混料表观密度与热混温度之间并不是直线关系。当热混温度达到一定程度(小粒径组份基本消失)后,再提高热混温度,干混料的表观密度变化不明显。仅观察表观密度是不够的,必须结合白度、筛余物和流动性等指标进行分析。另外填料比例很高的配方,表观密度会明显高于正常配方的表观密度。

2 白度

干混料的白度可用白度计检测。它能反映配料的计量准确与否,更重要的是可反映原料的初步凝胶化程度。在投料准确的情况下,如白度低于正常值时,则反映热混过头了,原料的凝胶化作用过强,受热时间过长,需检查热混温度的控制是否准确,如热电偶是否接触不良导致实际热混温度过高等等。反之,白度更高,可能热混程度不够。

3 热稳定时间

热稳定时间分静态和动态热稳定时间。静态热稳定时间通常通过刚果红试验测定(GB/T 2917.1 以氯乙烯均聚和共聚物为主的共混物及制品在高温时放出氯化氢和任何其它酸性产物的测定 刚果红法)。动态热稳定时间可通过双辊混炼压片和转矩流变试验两种方法进行分析。在相同试验条件下,双辊混炼压片的变色程度越深,说明动态热稳定性越差,反之亦然。通过转矩流变时间可直接在流变图上读出干混料的降解时间。动态热稳定性更能准确判定干混料的热稳定性。热稳定时间出现异常,一方面可能是原料的加入计量不准,导致热稳定剂实际比例不足或过多;也可能是混料的温度控制系统有问题。当热混锅里原料的填充量不够,或者搅拌叶片磨损严重时,温度上升更为缓慢,在以温度控制热混时间的情况下,其结果都使物料经受过长时间的热混,消耗过多的热稳定剂,并最终导致干混料热稳定时间缩短。

4 流动性

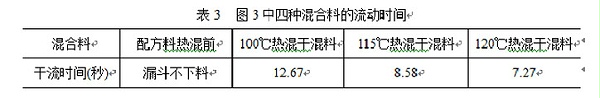

干混料的流动性俗称干流性。其方法是使用标准漏斗对标准体积的干混料进行流动时间检测。干流性时间的长短反映干混料中小粒径组份的多少,良好的干混料粒径较大而均匀,很容易流动,反映混料效果较好。分析图3中,四种混料工艺下的混合料,粒径分布相差很大。对这四种混合料进行相同条件的干流性检测,发现其流动时间相差也很大,结果如表3。干混料的流动性,还受原料湿度的影响。因此需要首先排除湿度因素。另外,高填充量的配方,仅仅通过热混工艺的提高是不可能将干混料中的小粒径组份完全消除的。由于存在大量的小粒径组分,干混料的流动性会受到严重影响,甚至导致原料分层,影响加工与产品质量。干混料的流动性还可以通过检测干混料的静止角来分析。但这种方法不易量化,操作相对更为困难。

5 挥发份含量

挥发份检测可按GB/T 2914 塑料氯乙烯树脂和共聚树脂 挥发物(包括水)的测定方法进行。挥发份含量超标,反映热混时挥发份排除不良。一方面要控制原料的挥发份含量,缩短原料露天堆放的时间,另一方面要检查热混锅的挥发份排空通道是否堵塞等等。

6 流变性能

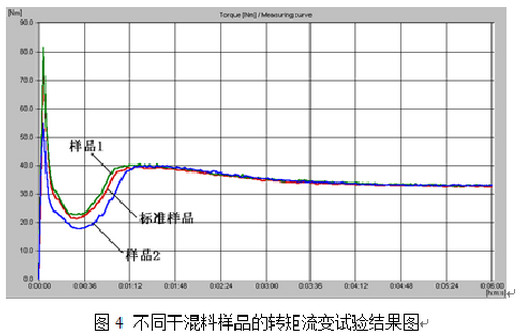

流变试验使用转矩流变仪,主要考察干混料的加工工艺性能。在投料准确的情况下,待查干混料的流变曲线与标准曲线相差太大时,说明干混料的预凝胶化程度明显变化,混料过程出现问题,需要进行设备检查和工艺纠正。流变试验的结果相差太大,反映到挤出生产时,会出现较大的工艺变化,必须进行挤出工艺的大幅调整才能正常生产,甚至于不能正常生产而导致干混料作废。如图4中,样品1和标准样品的塑化曲线重复性较好,可认为样品1的配方计量和混料工艺良好。而样品2的塑化比标准要慢一些,可能在原料添加或混料环节出现问题,需找寻原因加以解决。在正常生产中利用转矩流变试验控制和分析干混料时,通常控制塑化时间和塑化扭矩两项指标。

7 筛余物

筛余物检测使用一大一小两种目数的振动筛,通过分析干混料中过小粒径和过大粒径组分的比例情况,来反映混料的效果。检测方法可参照PVC筛余物检测方法进行(GB/T 2916或附录B)。如果干混料中小粒径组份含量太多,则反映混料程度不够;而大颗粒含量超标,则可能实际的热混过头,也可能存在混料锅排气不良,锅壁结垢,混料锅排料不尽等等情况,使粘结成硬块的过度热混料落入锅中,无法被充分打碎。

8 粒径分布

如果说筛余物是通过两个标尺来判断混料的程度,那么粒径分布则是通过对干混料粒径的完全分析来进行判断的。如前所述,混合良好的干混料,其粒径分布呈现一个高而窄的粒径分布峰(如图3中的图d)。出现双峰分布,或者分布峰矮而宽,都说明干混料的颗粒并不均匀,混料效果不好。根据检测,混料效果良好的干混料的平均粒径Dav在160~190μm。

通过上述八项指标的监控,不仅可以控制混料过程,甚至可以监控投料量是否准确,如果再加上灰份检测和元素分析,甚至就可以对投料、混料工艺进行完全的分析与控制。

五、结论

1、u-PVC制品的生产需经过原料的热混与冷混过程。通过混料,取得干混料良好的均匀分散程度,适当的表观密度和流动性、以及适度的预塑化程度,并充分排除原料中的水份和低挥发份。 2、u-PVC制品干混料的制备效果主要受热、冷混温度,混料锅投料量,冷混锅冷却速度和干混料静置时间的影响;

3、评价混料效果的方法包括表观密度、白度、热稳定时间、干流性、挥发份含量、筛余物含量、转矩流变试验以及粒径分布等方面,通过这些项目分析还可以判断投料的准确性。

赛诺新材,15年积淀,聚乙烯蜡品牌生产商,蓝海股权机构挂牌上市企业。专注从事润滑分散体系的研发生产,包含聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、EBS、硬脂酸锌等助剂的研发、生产、应用工作。咨询热线: 400-8788532。

作者:赛诺新材 来源:www.pewax88.com